Prosedur Aplikasi Rubber Lining

HOT BONDING

Solusi Perlindungan Permukaan Logam dengan Presisi Tinggi

Dalam lingkungan industri yang keras seperti pabrik kimia, pengolahan air, pertambangan, dan manufaktur peralatan logam sangat rentan terhadap korosi, abrasi, dan paparan bahan kimia agresif. Rubber lining menjadi solusi efektif untuk melindungi permukaan logam agar tetap tahan lama dan aman digunakan dalam jangka panjang.

Kami menggunakan metode Hot Bonding, yaitu proses pelapisan karet menggunakan tekanan dan panas tinggi, yang menghasilkan ikatan kuat dan tahan terhadap kondisi ekstrem. Proses ini dilakukan secara presisi dan mengikuti standar industri.

Material: NHR (Natural Hard Rubber), NSR (Natural Soft Rubber), Butyl, Chloroprene, Hypalon, EPDM, Nitrile Duplex, Triplex, dan lainnya

Setiap jenis material memiliki karakteristik tersendiri dalam hal ketahanan terhadap suhu, tekanan, maupun bahan kimia. Tim teknis kami akan membantu memilihkan material yang paling sesuai dengan aplikasi industri Anda.

Aplikasi Rubber Lining dengan Metode Hot Bonding

1. Visual Inspection

Proses dimulai dengan inspeksi visual secara menyeluruh untuk memastikan permukaan bebas dari cacat las, undercut, maupun delaminasi saat proses rolling

2. Surface Preparation

Permukaan logam dibersihkan melalui proses blasting hingga standar SA 2.5 dengan penetrasi 50 mikron, lalu disempurnakan dengan solvent agar benar-benar bebas grease dan partikel pengotor lainnya.

3. Primer Application

Setelah permukaan dibersihkan, primer berbasis hidrokarbon diaplikasikan dan dibiarkan mengering selama 30 menit hingga 7 hari. Setelah itu, tie coat diaplikasikan dengan waktu pengeringan antara 45 menit hingga 48 jam.

4. Adhesive Application

Untuk material seperti NHR, adhesive diaplikasikan secara bertahap dalam 3 lapisan. Lapisan pertama & kedua masing-masing min. 6 jam. Lapisan ketiga min. 6 jam, max. 7 hari 5. Tujuannya adalah menciptakan daya rekat maksimal yang merata di seluruh permukaan.

5. Sheet Preparation

Bahan karet dicampur dan dimatangkan selama 1 hari.

Lalu dibentuk menjadi lembaran 1 mm menggunakan 3-roll calendar, dan dilaminasi menjadi ketebalan 3–6 mm sesuai kebutuhan.

6. Application of Lining

Permukaan dan lembaran karet dibasahi adhesive dan dikeringkan hingga touch dry. Lembaran karet kemudian ditempatkan dengan bantuan liner cloth dan steel roller untuk memastikan tidak ada udara terperangkap. Hasilnya: pelapisan yang merekat sempurna dan tahan lama.

7. Joints (Sambungan)

Menggunakan teknik Bevelled Joint dengan sudut chamfering ±45° dan lebar 15–18 mm. Setiap sambungan diuji melalui pinhole test untuk memastikan tidak ada celah kebocoran.

8. Vulcanisation

Proses akhir dilakukan dengan uap panas: 140°C selama 8 jam dalam autoclave, atau 85–90°C selama 48–72 jam untuk peralatan besar. Tujuannya agar karet menyatu sempurna dengan logam.

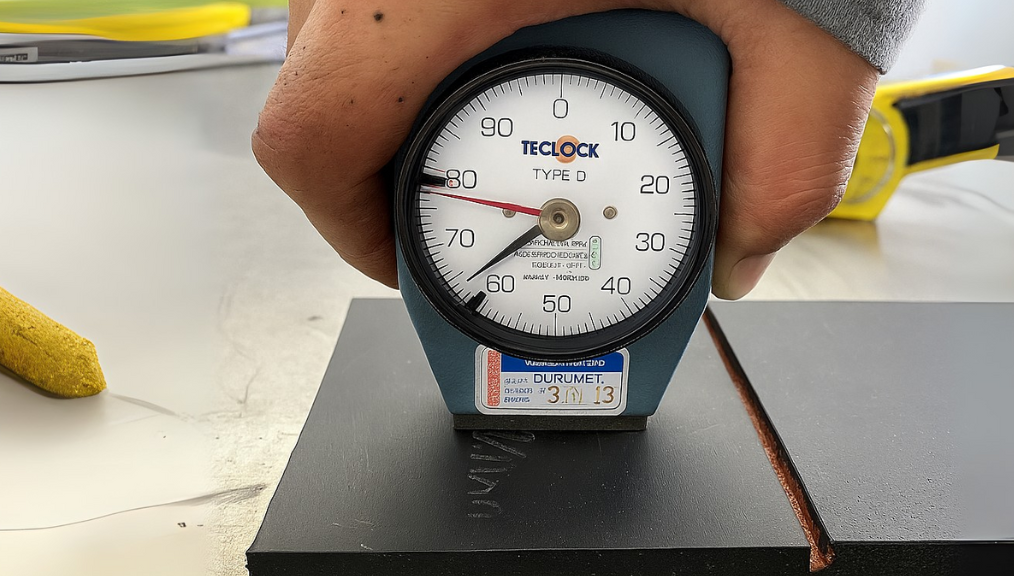

9. Sample

Dua sampel berukuran 150 x 150 mm disiapkan bersama tiap peralatan dan divulkanisasi dalam kondisi yang sama. Sampel ini digunakan untuk uji kekerasan (hardness test).

10. Inspection Procedure

Setelah proses pelapisan selesai, dilakukan serangkaian pemeriksaan untuk memastikan kualitas dan kesempurnaan rubber lining

INSPECTION PROCEDURE

2. Pin Hole Test

Seluruh permukaan akan diuji menggunakan metode pin hole test dengan alat uji tegangan tinggi frekuensi tinggi. Tangki dihubungkan ke ground, dan probe yang dialiri listrik tegangan tinggi digerakkan di atas permukaan. Jika terdapat lubang atau bagian yang tidak tertutup sempurna, arus akan mengalir dari probe ke tangki yang di-ground-kan dan akan terlihat percikan biru. Area yang cacat tersebut akan diberi tanda, diperbaiki, dan diuji ulang. Tidak boleh ada permukaan terbuka yang tersisa pada area yang telah dilapisi. Tegangan maksimum yang digunakan adalah 15 kV.

3. Thickness Test

Pengujian ketebalan dilakukan dengan menggunakan magnetic elcometer, yaitu alat ukur non-destruktif yang memanfaatkan prinsip magnetik untuk mengukur ketebalan lapisan karet tanpa merusak permukaan. Pengukuran ini penting untuk memastikan bahwa ketebalan pelapis sesuai dengan spesifikasi teknis dan standar keamanan yang ditetapkan.

4. Hardness Test

Pengujian kekerasan biasanya dilakukan pada permukaan yang rata menggunakan alat uji kekerasan tipe indentasi. Alat ini bekerja dengan menekan ujung logam tertentu ke permukaan karet untuk mengukur tingkat resistensi terhadap tekanan. Nilai kekerasan yang dihasilkan mencerminkan kualitas vulkanisasi dan konsistensi material pelapis. Pengujian ini sangat penting untuk memastikan ketahanan mekanis pelapis terhadap beban kerja dan gesekan selama operasional.

Please submit your request to receive our Product Offer. Our team will provide the best offer for your needs.

We will review your information and send the offer as soon as possible.