Case Study: Solusi Sealing pada Aplikasi Mixer Gula

Latar belakang

Salah satu bagian dari perusahaan multinasional yang bergerak di industri makanan dan minuman di Lampung. Salah satu proses penting di fasilitas produksi mereka melibatkan pencampuran gula dalam skala besar menggunakan mixer. Saat ini, mixer yang digunakan masih mengandalkan sistem sealing gland packing.

Dalam proses pengolahan gula, faktor higienitas dan efisiensi sangat krusial. Gland packing memiliki karakteristik ‘leak by design‘, artinya sistem ini memang membutuhkan kebocoran kecil untuk menjaga pelumasan dan pendinginan.

Namun, ketika bahan yang digunakan adalah larutan gula, kebocoran ini menjadi masalah yang serius.

Tantangan / Masalah

Penggunaan gland packing menyebabkan kebocoran gula cair, yang seiring waktu dan paparan suhu lingkungan akan mengeras di sekitar area shaft dan housing.

Mengapa hal ini terjadi?

- Gula bersifat mudah larut dalam air saat panas, namun saat suhu menurun, kelarutannya juga menurun.

- Ketika larutan gula keluar dari sistem dan terkena udara yang lebih dingin, terjadi proses kristalisasi.

- Gula kemudian berubah bentuk dari cair menjadi padat, membentuk kerak yang keras dan lengket.

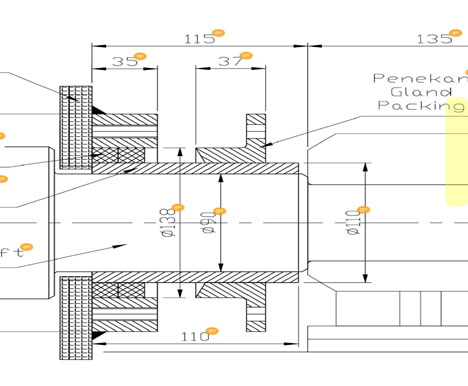

Selain itu, ditemukan isu teknis tambahan yang cukup krusial: ruang stuffing box pada mixer sangat pendek, hanya mampu menampung 3 ring gland packing.

Kondisi ini menjadi tantangan bagi engineering dalam menentukan desain sealing pengganti yang ideal.

Dampaknya:

- Mencemari lingkungan produksi.

- Menurunkan standar kebersihan dan keamanan pangan.

- Membutuhkan waktu dan biaya untuk pembersihan manual.

- Berpotensi menyebabkan kerusakan mekanikal (terkhusus shaft/sleeve) serta downtime.

- Membatasi pilihan penggantian gland packing ke sistem sealing yang lebih andal.

Solusi yang Ditawarkan

Engineering memberikan dua solusi alternatif untuk menggantikan sistem sealing existing:

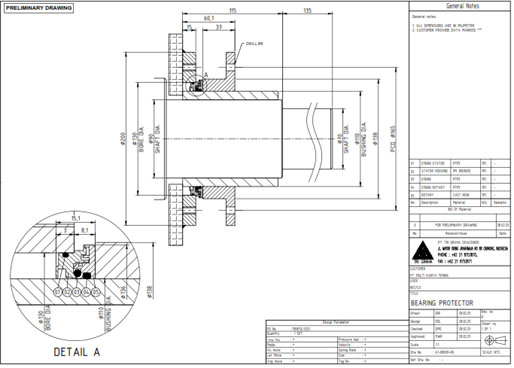

Bearing Protector

- Melindungi area bearing dari kontaminasi gula.

- Solusi tanpa kontak langsung, ideal untuk tekanan rendah.

- Mengurangi risiko masuknya cairan ke sistem internal.

- Dapat diaplikasikan tanpa modifikasi besar, cocok untuk ruang stuffing box yang sempit.

Mechanical Seal

- Memberikan sealing penuh tanpa kebocoran.

- Cocok untuk aplikasi dengan tuntutan higienitas tinggi.

- Didesain untuk menangani viskositas dan sifat kristalisasi dari larutan gula.

- Namun, memerlukan modifikasi pada ruang stuffing box agar dapat terpasang dengan optimal.

Perbandingan Solusi: Bearing Protector vs Mechanical Seal

| Aspek | Bearing Protector vs Mechanical Seal |

| Tipe Sealing | Non-kontak vs Kontak langsung |

| Kemampuan Tahan Tekanan | Terbatas vs Baik untuk tekanan menengah-tinggi |

| Kemampuan Mencegah Kebocoran | Mengurangi risiko vs Full sealing |

| Kebutuhan Modifikasi | Tidak perlu vs Perlu modifikasi |

| Kesesuaian dengan Ruang Sempit | Sangat cocok vs Perlu ruang lebih besar |

| Biaya Implementasi | Lebih ekonomis vs Lebih tinggi namun kuat dan bersih |

| Standar Higienitas | Baik vs Sangat baik |

Hasil

- User menunjukkan minat besar terhadap kedua opsi yang ditawarkan.

- Proses evaluasi dan diskusi teknis tengah berlangsung secara kolaboratif.

- Tim sales dan engineering berhasil membangun kepercayaan teknis dan profesional.

- Tercipta peluang jangka panjang untuk solusi bernilai tinggi di lini produksi lainnya.Pelajaran untuk Tim Sales

Ikhtisar

- Kenali proses aplikasi secara teknis – pahami apa yang dicampur, bagaimana proses bekerja, dan dampak dari tiap sistem.

- Gunakan pendekatan berbasis solusi – bukan sekadar menawarkan produk, tetapi menyelesaikan masalah nyata.

- Libatkan tim engineering sejak awal – untuk memperkuat kredibilitas teknis di hadapan user.

- Bersiap dengan pengetahuan tambahan – seperti pemahaman mengapa gula bisa mengeras saat bocor.

- Pertimbangkan batasan fisik di lapangan – seperti ruang stuffing box yang sempit, agar solusi yang ditawarkan lebih tepat guna.

- Tunjukkan kelebihan dan kekurangan tiap solusi – agar user dapat mengambil keputusan berdasarkan kebutuhan aplikatif, biaya, dan kesiapan modifikasi.

Penutup

Case study ini menunjukkan pentingnya kolaborasi lintas fungsi dan pendekatan berbasis aplikasi dalam menjawab kebutuhan user.

Dengan memahami tantangan proses secara teknis, tim sales dapat memberikan nilai lebih yang konkret dan membuka peluang penjualan jangka panjang.

Newsletter

Enter your email address to join Newsletter Fajar Benua Store